TP 347 347H أنبوب غير ملحوم من الفولاذ المقاوم للصدأ

بحث وتطوير الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ TP347H ذات القطر الكبير لوحدة الهدرجة البتروكيماوية

ما هو أنبوب غير ملحوم من الفولاذ المقاوم للصدأ TP347H؟

AISI: 347 TP347H

الولايات المتحدة: S34700 S34709

في: 1.4912

أنابيب غير ملحومة ، تجهيزات الأنابيب ، شفة.

بيئة التطبيق والمتطلبات الفنية للأنابيب غير الملحومة من الفولاذ المقاوم للصدأ 347347h في 1.4912 في وحدة هدرجة البتروكيماويات ، تمت دراسة وتلخيص الخصائص التقنية الرئيسية لعملية إنتاج الأنابيب غير الملحومة ذات الجدار السميك بقطر كبير مثل تقنية الصهر والتحكم والبلاستيك عملية التشكيل ، عملية الثقب على الساخن ، معالجة الأنابيب المتداول على البارد ، المعالجة الحرارية للمحلول الصلب وتأثيرها على أداء المنتج. تم اختبار مواصفات UNS TP347 بنجاح Ф 610mm × جدار 59.54mm أنبوب غير ملحوم من الفولاذ المقاوم للصدأ الأوستنيتي بقطر كبير. تظهر نتائج الاختبار أن المؤشرات الفنية للأنابيب الفولاذية المنتجة تجريبياً تلبي متطلبات معيار ASTM A312 والشروط الفنية العامة لشراء الأنابيب الفولاذية ،

الكلمات الرئيسية: قطر كبير ؛ جدار سميك؛ هدرجة البتروكيماويات انبوب مقاوم للصدأ

في الوقت الحاضر ، مع تحول وتطوير الصناعات البتروكيماوية والفحم الكيماوية ، من أجل السعي وراء أفضل الفوائد الاقتصادية ، يميل حجم الوحدات إلى أن يكون واسع النطاق وواسع النطاق وتكريرًا وتكاملًا كيميائيًا وتكتلًا صناعيًا وتنمية مستدامة. في الوقت الحاضر ، أصبحت المصانع الكيماوية الكبيرة مثل 10 ملايين طن من تكرير النفط ومليون طن من الإيثيلين و 4 ملايين طن من تسييل الفحم غير المباشر هي معدات التكرير والمعدات الكيميائية الرئيسية في الصناعة. التكسير الهيدروجيني ، هدرجة المخلفات ، التكسير التحفيزي ، الهيدروجين ، الإصلاح التحفيزي ووحدات الهدرجة الأخرى التي تدعم التكرير والصناعات الكيماوية هي تدابير مهمة لتحسين استخدام موارد النفط ، وتعزيز التحويل الفعال للزيت الثقيل للحصول على المزيد من المنتجات النفطية الخفيفة مثل البنزين و ديزل، التكيف مع معايير الانبعاثات الصارمة بشكل متزايد ، وأنابيب الفولاذ المقاوم للصدأ غير الملحومة 347 ساعة ، وتحسين البيئة ، والتحكم في الضباب والتلوث الآخر ، وتعزيز التنمية الخضراء والتعامل مع تغير المناخ العالمي. لذلك ، باعتبارها عملية تفاعل مهمة بشكل خاص في صناعة البتروكيماويات ، فإن عملية الهدرجة هي الرابط الأساسي لتكرير المنتجات البترولية والتحديث ومعالجة الزيت الثقيل. يمكن أن يعكس مستوى التكرير وهو رمز لقياس مستوى تطور تكنولوجيا تكرير البترول والفحم في الدولة. عملية الهدرجة هي الرابط الأساسي لتكرير المنتجات البترولية والتحديث ومعالجة الزيت الثقيل. يمكن أن يعكس مستوى التكرير وهو رمز لقياس مستوى تطور تكنولوجيا تكرير البترول والفحم في الدولة. عملية الهدرجة هي الرابط الأساسي لتكرير المنتجات البترولية والتحديث ومعالجة الزيت الثقيل. يمكن أن يعكس مستوى التكرير وهو رمز لقياس مستوى تطور تكنولوجيا تكرير البترول والفحم في الدولة.

1. تحليل بيئة التطبيق

مع استخدام موارد النفط الخام عالية الكبريت وتعزيز التحويل الفعال للزيت الثقيل (المتبقي) للحصول على المزيد من منتجات النفط الخفيف مثل البنزين والديزل ، فإن التقنيات الرئيسية مثل تقنية المعالجة المائية للزيت الثقيل (المتبقي) وتقنياتها المدمجة أدت العملية الجديدة باستخدام التكسير التحفيزي (FCC) (RICP) إلى تحسين إنتاجية منتجات الزيت الخفيف بشكل كبير. درجة حرارة العمل العامة لوحدة الهدرجة حوالي 400 ℃ والضغط 10 ~ 15MPa. يشتمل وسيط النقل بشكل عام على الزيت الثقيل (البقايا) ، والعوامل الحفازة المختلفة ، والمنظفات ، والهيدروجين ، وبقايا النفايات (الكبريتيد ، والمياه الحمضية) ، وما إلى ذلك. (H2S) ، H2 + نفط وغاز (H2S)) وسط تآكل. H + ، سوف يتأين HS - و S2 - في المحلول المائي. تآكل الفولاذ المقاوم للصدأ هو عملية إزالة استقطاب الهيدروجين. من السهل إحداث التكسير المستحث بالهيدروجين (HIC) ، والتشقق الناتج عن التآكل باستخدام الكبريتيد (SSCC) والتآكل الكهروكيميائي [6-11] ؛ ويصاحبها أيضًا تغيرات في محتويات ثاني أكسيد الكربون و NH4 + و CN - وقيمة الأس الهيدروجيني والعديد من الشروط الأخرى [12-13] ، مما يؤدي إلى تمزق وفشل جسم الأنبوب. لذلك ، أنابيب الفولاذ المقاوم للصدأ UNS s34700 TP347H المستخدمة في درجات الحرارة العالية والضغط العالي وبيئة الهيدروجين تحتاج إلى خصائص ميكانيكية جيدة ومقاومة للتآكل. ويصاحبها أيضًا تغيرات في محتويات ثاني أكسيد الكربون و NH4 + و CN - وقيمة الأس الهيدروجيني والعديد من الشروط الأخرى [12-13] ، مما يؤدي إلى تمزق وفشل جسم الأنبوب. لذلك ، أنابيب الفولاذ المقاوم للصدأ UNS s34700 TP347H المستخدمة في درجات الحرارة العالية والضغط العالي وبيئة الهيدروجين تحتاج إلى خصائص ميكانيكية جيدة ومقاومة للتآكل. ويصاحبها أيضًا تغيرات في محتويات ثاني أكسيد الكربون و NH4 + و CN - وقيمة الأس الهيدروجيني والعديد من الشروط الأخرى [12-13] ، مما يؤدي إلى تمزق وفشل جسم الأنبوب. لذلك ، أنابيب الفولاذ المقاوم للصدأ UNS s34700 TP347H المستخدمة في درجات الحرارة العالية والضغط العالي وبيئة الهيدروجين تحتاج إلى خصائص ميكانيكية جيدة ومقاومة للتآكل.

2 الشروط والمتطلبات الفنية للأنابيب

2.1 التركيب الكيميائي

العناصر الكيميائية الرئيسية التي تؤثر على تآكل H2S في الفولاذ هي C و Mn و P و S.C وهي العنصر الرئيسي الذي يشكل طور M23C6. مع زيادة المحتوى ، من السهل إنتاج فصل الكربيد ، مما يؤدي إلى انحراف الصلابة بين منطقة الفصل والمنظمة المحيطة ، مما يؤدي إلى تآكل HIC [14]. عند تلبية أداء الأنابيب الفولاذية ، يجب التحكم في (ج) 0.08٪ قدر الإمكان ؛ يشكل عنصر S شوائب غير معدنية من MNS و FES في الفولاذ ، مما يؤدي إلى بنية مجهرية محلية فضفاضة وتحفيز التكسير الناجم عن الهيدروجين (HIC) أو تكسير تآكل تطبيق الكبريتيد (SSCC) في بيئة H2S الرطبة. لذلك ، يتم التحكم بدقة في محتوى S لجعل w (s) ≤ 0.015 ٪ ؛ يمكن أن تقلل P من منطقة طور الأوستينيت وتشكل مركبًا ذا نقطة انصهار منخفضة مع الفولاذ ، بحيث تكون w (P) 0.03٪ ؛ Mn و Si هما العنصران الرئيسيان لتشكيل شوائب. يتطلب المعيار الأمريكي ASTM A312 ث (MN) 2.0٪ ، w (SI) ≤ 1.0٪ ، والتحكم الفعلي في المحتوى أكثر صرامة. أنبوب فولاذي مقاوم للصدأ 347H مصنوع في الصين

2.2 شوائب غير معدنية

من السهل أن تتسبب الشوائب غير المعدنية في تخصيب الهيدروجين المحلي لتكوين الهيدروجين الجزيئي ، كما أن ارتفاع ضغط الهيدروجين من السهل إحداث تشققات. لذلك ، يمكن أن يؤدي تقليل وتشتت وتكوير الشوائب غير المعدنية ، وخاصة شوائب الكبريتيد ، إلى تحسين استقرار الفولاذ في وسط H2S [15]. وفقًا لمعيار الادراج غير المعدنية في ASTM E45: كبريتيد ≤ درجة 1.5 ؛ سيليكات ≤ درجة 1.5 ؛ الألومينا ≤ درجة 1.5 ؛ أكسيد كروي ≤ درجة 1.5 ؛ العدد الإجمالي للمستويات ≤ 5.0 ؛ لا يوجد فصل وبنية غير متجانسة ذات نطاقات بحجم أكبر من الدرجة 2.5 في معيار E45.

2.3 انحراف الأبعاد وجودة المظهر

الانحراف المسموح به لسمك جدار 347 أنبوب غير ملحوم ± 12.5٪ ؛ يجب ألا يقل طول الفرع الواحد عن 5.5 م ؛ يجب ألا تكون درجة الانحناء للأنبوب الفولاذي أكبر من 2 مم / م ؛ يجب ألا تزيد سماكة الجدار غير المستدير للأنبوب الفولاذي عن 80٪ من القطر الخارجي وتفاوت سماكة الجدار على التوالي. يجب أن تكون الأسطح الداخلية والخارجية للأنبوب الفولاذي خالية من الشقوق والطيات والقشور والثنيات المتدحرجة والتشتيت والعيوب الأخرى.

2.4 خصائص الشد

347 ساعة مع زيادة قوة الفولاذ المقاوم للصدأ ، تزداد حساسية تقصف الهيدروجين ؛ يُظهر عدد كبير من التحليلات التجريبية أن أقصى قيمة صلابة للفولاذ بدون SCC تتراوح بين hrc20 و 27 ، ويتم اعتبار hrc22 كقيمة صلابة حرجة في الهندسة [16]. إجراء اختبارات الشد عند درجة حرارة الغرفة و 500 درجة مئوية ، وتلبية متطلبات الخواص الميكانيكية في درجة حرارة الغرفة ودرجة الحرارة المرتفعة

2.5 حجم الحبوب والتآكل الحبيبي

يجب أن يكون حجم حبيبات الأوستينيت الأصلي من الدرجة 4 ~ 7 ؛ اختبار التآكل الحبيبي مؤهل.

3 عملية الإنتاج

هناك العديد من طرق صهر الفولاذ المقاوم للصدأ ، بما في ذلك صهر EAF + VOD أو AOD. تعالج المواد الجديدة من Wujin Stainless و Yongxing بشكل مشترك المشاكل التقنية الرئيسية من خلال مؤسسات المنبع والمصب في السلسلة الصناعية ، وتتحكم في التركيب الكيميائي ونقاوة الصلب للمنتجات ، وتضمن الخصائص الميكانيكية للمنتجات في درجة حرارة الغرفة ودرجة الحرارة المرتفعة ؛ وفقًا لعملية أنابيب الدرفلة على البارد ذات الجدار السميك بقطر كبير ، تأكد من دقة الأبعاد وجودة السطح وحجم الحبوب للأنبوب الفولاذي.

تدفق عملية الإنتاج للأنبوب الفولاذي المنتج التجريبي: EAF ← تكرير AOD ← قالب الصب بالقالب ← التشكيل على الساخن ← الدرفلة ← التشطيب ← الثقب الساخن ← التخليل ← الفحص والطحن ← الدرفلة على البارد ← إزالة الشحوم ← المعالجة الحرارية للمحلول ← التشطيب ← التخليل ← فحص المنتج النهائي واختبار → التعبئة والتغليف → التخزين (المنتج النهائي).

3.1 تكنولوجيا الصهر والتحكم

في الصهر ، يجب التحكم في مكافئ الكربون بقيمة أقل ، ويجب التحكم بدقة في محتوى P و s ، ويجب تقليل المواد غير المعدنية في الفولاذ وتحسين درجة نقاء الفولاذ. في الوقت نفسه ، يتم التحكم في العناصر الضارة الخمسة ذات نقطة الانصهار المنخفضة Sn ، مثل ، Sb ، Bi و Pb ؛ التكنولوجيا الرئيسية هي ① أثناء التنقية الأولية لفرن القوس الكهربائي ، يتم تنظيم تكوين السبيكة ، ويتم ضبط نسبة O2 / AR باستمرار ، ويتم التحكم في محتوى الأكسجين بشكل صارم أثناء إزالة الكربنة [17] ؛ ② يعتمد تكرير AOD على عملية الخبث المزدوجة ونسبة الخبث المعقولة لتحسين قدرة الخبث على امتصاص المواد العائمة ؛ يمكن لعملية نفخ الأرجون المناسبة في الجزء السفلي من الفرن أن تطفو بالكامل الشوائب في الفولاذ المصهور ،

3.2 تكنولوجيا تشكيل البلاستيك

تم إنشاء نظام التسخين للحدادة والدرفلة على الساخن: ترتفع درجة حرارة البليت ببطء في عملية التسخين لتحسين الاتساق بين سطح القضبان ودرجة الحرارة المركزية. عند التطريق ، ضع في اعتبارك انخفاض درجة الحرارة ، ووضع التشوه وأوقات التسخين ، خاصة درجة الحرارة النهائية للتزوير ≥ 950 ℃ ، وذلك لتجنب إعادة التبلور غير المكتمل بسبب درجة الحرارة المنخفضة جدًا ، مما يؤدي إلى تكوين بنية حبيبات مختلطة ذات حجم حبيبات غير متساوٍ ؛ في عملية الحدادة ، قم بالتحكم في درجة حرارة التسخين والتشوه ، وكسر البلورة العمودية على سطح السبيكة ، ونسبة ضغط الحدادة هي ≥ 3 ، وذلك للحصول على بنية حبيبية موحدة.

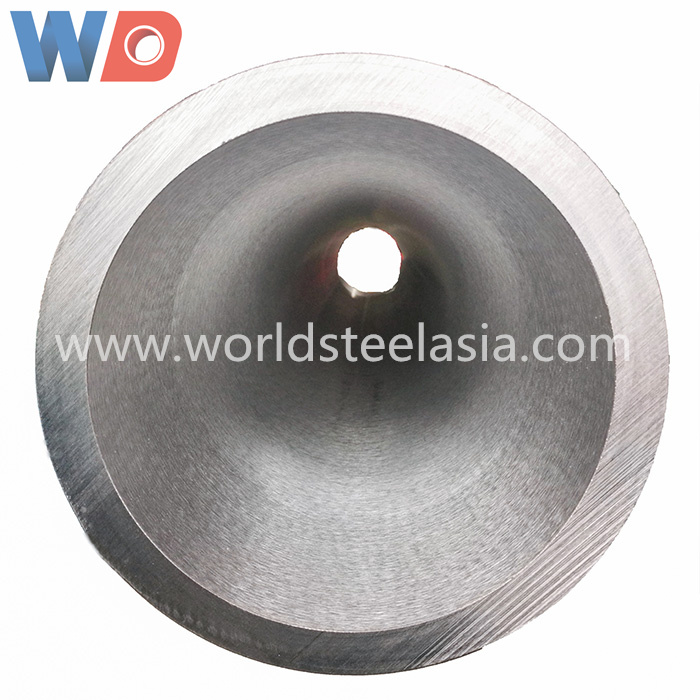

3.3 عملية ثقب الساخنة

نظرًا لتأثير التثبيت لـ NBC المترسب على حدود الحبوب وحركة الخلع أثناء التثقيب الحراري ، فإنه يعيق حركة الخلع وحدود الحبوب في البلورة ، مما يؤدي إلى تقوية الترسيب ، وتكون مقاومة التشوه كبيرة نسبيًا [18]. يكشف ضبط وتحسين نظام التسخين للصلب المستدير عن قانون التفاعل والارتباط بين تطور درجة حرارة التثقيب للفولاذ المقاوم للصدأ ذي الجدار السميك ذي القطر الكبير في درفلة كبيرة بزاوية درفلة متقاطعة وتبسيط المعدن ، وحالة الواجهة وعوامل متعددة ، وضبط وتحسين المعلمات مثل كنظام تسخين ، وسرعة التثقيب الساخن والتشوه الحراري ، وإتقان آلية توليد الخلل وطريقة التنظيم في عملية التثقيب الساخن للفولاذ المقاوم للصدأ بقطر كبير [19-21] ،

3.4 عملية المعالجة الحرارية للحل

بيئة التآكل الرطب H2S لوحدة الهدرجة عالية الضغط لها متطلبات صارمة على القوة والصلابة والبنية المجهرية وحجم الحبوب والتآكل بين الخلايا الحبيبية للأنابيب غير الملحومة ذات القطر الكبير من الفولاذ المقاوم للصدأ. كعملية أساسية لضمان البنية المجهرية وخصائص الأنابيب النهائية ، لا تقضي المعالجة الحرارية للمحلول على إجهاد العمل البارد فحسب ، بل تؤثر أيضًا بشكل مباشر على القوة ومقاومة التآكل والبنية المجهرية وغيرها من الخصائص الشاملة للأنابيب [22-23]. أثناء المعالجة الحرارية للمحلول ، وفقًا لخصائص الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ ذات القطر الكبير ، قم بتمديد وقت التسخين ووقت الاحتفاظ الكافي لجعل الكربيدات تتحلل بالكامل وتبقى في هيكل الأوستينيت في درجة حرارة الغرفة ، تعزيز التوزيع المنتظم للعناصر والحصول على حساسية منخفضة للتآكل بين الخلايا الحبيبية. يتم التحكم في درجة حرارة المعالجة الحرارية لـ TP347 عند 1150 ~ 1190 درجة مئوية ، ويتم زيادة تدفق ومعدل مياه التبريد ، ويتم تبريد أنبوب درجة الحرارة العالية بسرعة من خلال نطاق التحسس لتجنب ميل التآكل بين الخلايا الحبيبية وتلبية متطلبات الأداء الشاملة من الأنبوب.

4 نتائج اختبار الأداء

UNS S34700 ؛ UNS S34709 ؛ يجب فحص الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ TP347 وفقًا للتركيب الكيميائي ، والخصائص الميكانيكية ، وتحمل الأبعاد ، وحجم الحبوب ، والاختبار غير المدمر بالموجات فوق الصوتية والهيدروليكية للمنتجات النهائية في المواصفة القياسية الأمريكية ASTM A312 / a312m-17 والاتفاقيات الفنية ذات الصلة.

4.1 التركيب الكيميائي لـ 347 ساعة

التركيب الكيميائي النهائي للأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ TP347 / TP347H يلبي متطلبات المواصفة القياسية الأمريكية ASTM A312 / a312m-17

4.2 شوائب غير معدنية

يرتبط نقاء المواد بمقاومة التآكل للمواد المستخدمة. وفقًا لطريقة الاختبار القياسية ASTM e45-10 لتحديد محتوى التضمين في الفولاذ ، يتم أخذ العينات في نهاية مادة الاختبار ، ومستوى الشوائب غير المعدنية يفي بالمتطلبات القياسية

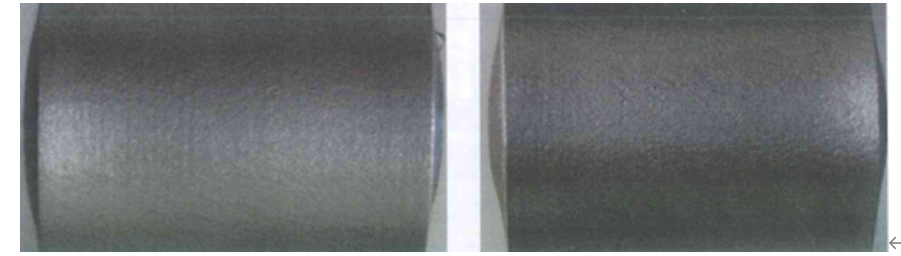

4.3 أداء التآكل الحبيبي

وفقًا للطريقة E في ASTM a262-14 تحديد حساسية التآكل بين الخلايا الحبيبية للفولاذ الأوستنيتي المقاوم للصدأ ، لم يتم العثور على شقوق تآكل بين الخلايا الحبيبية على الأسطح الداخلية والخارجية للعينة ، كما هو موضح في الشكل 1. أداء التآكل بين الخلايا الحبيبية للفولاذ المقاوم للصدأ TP347 غير الملحوم الأنابيب مؤهلة.

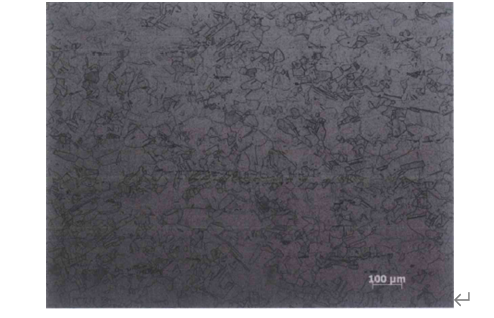

4.4 حجم الحبوب

يتم تحديد حجم الحبوب وفقًا لطريقة اختبار ASTM e112-2013 لتحديد متوسط حجم الحبوب. حجم الحبوب هو 5.5 درجة ، والتي تلبي متطلبات الصف 4 ~ 7 في المعيار ، كما هو موضح في الشكل 2.

4.5 تسطيح الأداء

وفقًا لمتطلبات ASTM a530-2010 ، يتم إجراء الاختبار على آلة اختبار المواد العالمية المؤازرة الكهروهيدروليكية we-600c ، ولا توجد شقوق مرئية في الداخل والخارج. الأسطح والأسطح الطرفية ، التي تلبي متطلبات astma312 / a312m-17 القياسية والشروط الفنية العامة لشراء الأنابيب الفولاذية

4.6 الاختبار الهيدروستاتيكي ، واكتشاف الخلل بالموجات فوق الصوتية واكتشاف الخلل المخترق

تم اختباره على آلة الاختبار الهيدروستاتيكي syd-610 (0-35 MPa) وفقًا لمعيار ASTM a999 والشروط الفنية العامة لشراء الأنابيب الفولاذية ، وتلبية المتطلبات ؛ تم تنفيذ NDT على كاشف الخلل بالموجات فوق الصوتية ctb-1000 وفقًا لمعيار ASTM A312 / a312m-17 والشروط الفنية العامة لشراء الأنابيب الفولاذية ، والتي تلبي المتطلبات ؛ يجب إجراء الكشف عن الخلل المخترق على أخدود الأنبوب الفولاذي وفقًا لطريقة ASTM e165 B والشروط الفنية العامة لشراء الأنابيب الفولاذية. يتطلب المعيار إجراء اختبار على السطح الخارجي وأخدود الأنبوب ، والذي يلبي المتطلبات.

معيار ASTM A213 ASME SA213M للغلاية الفولاذية المصنوعة من سبائك الصلب الأوستنيتي غير الملحومة 347H ، السخان الفائق

أنبوب غير ملحوم مبادل حراري، 347H معمل مواسير الفولاذ المقاوم للصدأ

من العالم ستيلاز

يرجى إرسال أي استفسار إلى: CHONGQING WORLD STEEL CO.، LTD

المتشعبات: www.worldsteelasia.com